Мінімізувати людський фактор для безаварійної роботи і вирішити проблему нестачі працівників. Таку мету поставило перед собою шахтоуправління "Покровське", і реалізувало пілотний проєкт з автоматизації внутрішньо-конвеєрного транспорту. Про це повідомляє ТК "Орбіта".

Внутрішньо-конвеєрний транспорт - невід'ємна частина технологічного процесу гірничого виробництва. Його безаварійна робота - вагома ланка видобутку вугілля.

В шахтоуправлінні «Покровське» не буває дрібниць, які не важливі. Шахтні стрічки для транспортування гірничої маси проходять величезний шлях, і кожен шахтар знає, що таке пересип.

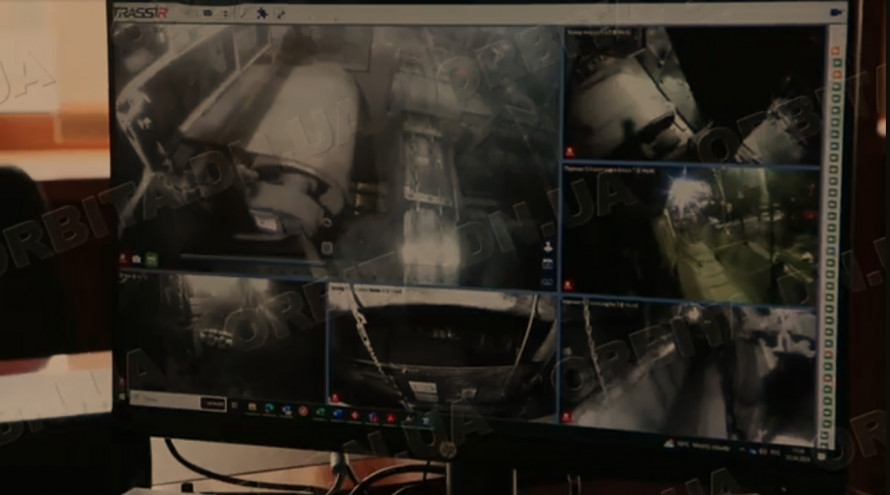

Коли відбувається цей процес, для шахтарів лунає попереджувальний сигнал, що треба бути обережним. Тут можна побачити роботу конвеєрних ланцюгів на безпечному для використання під землею моніторі, на якому виведенні зображення з камер.

"Це серійна праця машиніста підземних установок, але вона вдосконалена. Він бачить все в реальному часі: пересипи, як сиплеться гірнича маса з одного конвеєра на другий, те, що робиться. Тут є освітлення. Пилу немає, є зрошення. Якщо відбувається зупинка конвеєра, він це бачить. Автоматика одразу спрацьовує, конвеєр зупиняється, щоб не було аварійних ситуацій і аварійних простоїв. Є черговий електрослюсар, який одразу все дивиться, може усунути несправність. Дає команду по гучномовному зв'язку оператору, він запускає заново конвеєрний ланцюг і так воно все працює," - розповідає генеральний директор ПРАТ "ШУ "ПОКРОВСЬКЕ" Валерій Яковенко.

Саме цей пересип став об'єктом пілотного проєкту, що реалізувало шахтоуправління. Його мета - мінімізація людського фактору для безпечної і безаварійно роботи.

Під час евакуації з Донеччини в 2022 році стало зрозуміло, що не вистачає людей і автоматичне рішення допомогло вирішити проблему.

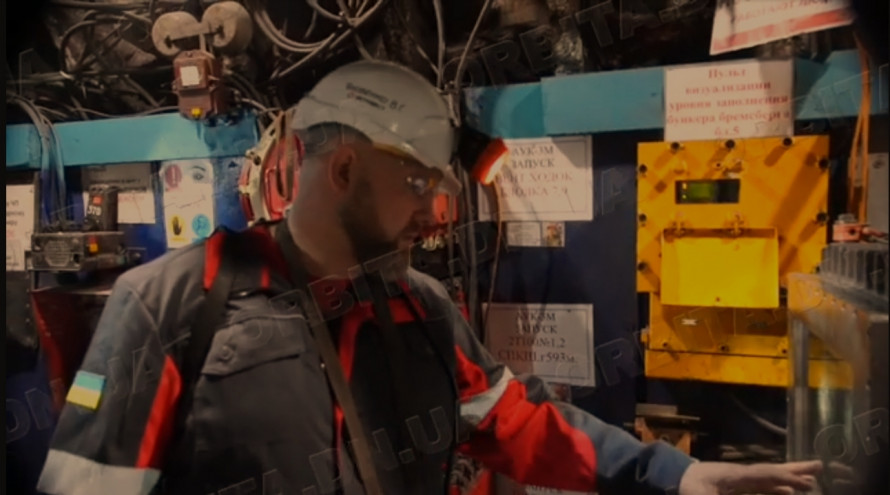

"На цьому місці робити набагато легше,ніж раніше. Система дозволяє нам, слюсарям підземним, займатися ще й іншими ремонтними роботами, щоб заздалегідь забезпечити безперебійну роботу дільниці. Даємо звуковий сигнал і запуск. На табло ми бачимо, як конвеєри по черзі запускаються", - розповідає електрослюсар дільниці 9 ПРАТ "ШУ "ПОКРОВСЬКЕ" Іван Остенко.

Щоб слюсар міг казати, що в нього тут не багато роботи, впродовж 2 місяців були проведені планові заміни стрічкового полотна, перемонтовані перевантажні пункти кінцевих станцій, підключенні всі камери та датчики в єдину систему.

"Зараз у нас є система АУК-3 М. Маємо 2 пульта, запускають 9-тий блок сім конвеєрів одразу, поломки краще виявляти, так як є можливість одразу з'ясувати, де вона сталася, так як сам АУК пише і показує, де і що відбувається. Наприклад, який датчик зламався, де і що спрацювало, ця система набагато краще, ніж була", - розповідає механік дільниці КТ 9 ПРАТ "ШУ "ПОКРОВСЬКЕ" Руслан Максименко.

Оператор з пульта управління може запускати в роботу дві автоматизовані лінії. Одна складається з двох конвеєрів, інша - з п'яти, всі оснащенні датчиками заштибовки конвеєрів, а також датчиками швидкості. Вони сигналізують у випадку порушення режимів роботи кожного з конвеєрів.

"Тоді відбувається екстрена зупинка конвеєрів, в такому разі оператор може бачити на моніторі управління, який з датчиків спрацював. Таким чином, можна запобігти аварійні ситуації" , - додає головний енергетик ПРАТ "ШУ "ПОКРОВСЬКЕ" Едуард Бондаренко.

Кожну першу зміну перевіряють всі складові автоматизованої системи, у тому числі і роботу датчиків. Навіть під час планових перевірок чи самої роботи, один слюсар впорається з 7 конвеєрами.

Система автоматизації працює без людини, потрібен лише її контроль.

"Вона дає нам змогу залишити одного робітника безпосередньо на робочому місці. Він контролює та спостерігає одночасно за роботою 6 пересипів гірничої маси. Завдяки візуалізації, працівник має можливість приймати необхідні оперативні рішення для усунення будь-яких несправностей, що можуть виникнути в процесі виробництва", - розповідає начальник дільниці КТ 9 ПРАТ "ШУ "ПОКРОВСЬКЕ" Олександр Маньковський.

Прийняття оперативних рішень відбувається без втручання у процес роботи конвеєра, ним займається слюсар після його повної зупинки.

"Там, де є небезпечні місця, працівники не знаходяться. Там все контролюється автоматикою, є відеокамери. Тобто, ризик травматизму зменшується до мінімуму" , - додає заступник генерального директора з охорони праці ПРАТ "ШУ "ПОКРОВСЬКЕ" Віталій Вітер.

Поки пілотний проєкт немає недоліків, хоча фахівці кажуть, що кожен день роботи системи фіксують для подальшого аналізу.

"Це наша розробка, шахтоуправління «Покровське», ми самостійно спроектували дану схему та реалізовували її в роботу. Ця робоча схема доступна не тільки в шахтних умовах, атакож доступна для перегляду і директору з виробництва, генеральному директору, головному енергетику і у мені особисто, як заступнику директора з конвеєрного транспорту", - підкреслив заступник директора з конвеєрного транспорту ПРАТ "ШУ "ПОКРОВСЬКЕ" Антон Орел.

Вже через пару годин після побаченого під землею, в кабінеті генерального директора Шахтоуправління «Покровське» ми дійсно бачимо всі транспортні ланцюги на моніторі. Який з них де знаходиться, пояснює нам Валерій Яковенко. За його словами, в планах автоматизувати систему кожного пересипу.

"Поки це пілотний проєкт, але я думаю, що всі конвеєрні ланцюги повинні бути оснащенні цим обладнанням. В першу чергу, це безпека. Ми бачимо, скільки в нас було травмувань на пересипах, на стрічкових конвеєрах, ми повинні від цього відходити. По-друге, щоб працював цей ланцюг, він має бути бездоганно налаштований, злагоджений. Це для того, щоб приймати гірничу масу не три тонни, а сотні тонн, тисячі перекачувати безаварійно. Не впливати на кінцевий результат нашого підприємства за добу. І тоді ми будемо впевнені, що автоматика працює і все контролює", - каже генеральний директор ПРАТ "ШУ "ПОКРОВСЬКЕ" Валерій Яковенко.

Такі розробки дуже важливі для розвитку гірничої промисловості, вважають фахівці.

"З огляду на забезпечення безпеки праці та безаварійної роботи транспортних ліній, автоматизація конвеєрного транспорту займає основне місце. Запровадження пілотного проекту з використання новітньої системи моніторингу конвеєрного транспорту на ШУ Покровське підвищує ритмічність і стабільність роботи всіх транспортних ланок та знижує ризики роботи основних технологічних процесів вуглевидобутку.

Забезпеченням та налагодженням роботи таких автоматизованих ліній займаються фахівці з гірничого транспорту та автоматизації, які є випускниками Донецького національного технічного університету. ДонНТУ дуже давно та успішно співпрацює з ШУ "Покровське" з наукових та навчальних напрямків. Майже всі випускники Гірничого факультету після закінчення університету залишаються працювати на ШУ. Університет після двох переміщень так само як і ШУ "Покровське" не тільки продовжує працювати в складних умовах, а впроваджує новітні технології, що є запорукою сталої роботи та розвитку", - пояснює декан гірничого факультету Донецького національного технічного університету Артем Мерзлікін.

Крім того, за словами фахівців, впровадження таких розробок дає змогу надалі вдосконалювати роботи конвеєрного транспорту.

" Головним моментом у цьому проекті є камери відеоспостереження , які дійсно дозволяють одному слюсарю спостерігати декілька пересипів, що у 5-6 разів скорочує потребу в слюсарях. Враховуючи , що протяжність конвеєрів у шахті складає більше 100 км, економія персоналу і відповідно собівартості вугілля суттєва. Ще й за рахунок зменшення простоїв. Так що така новація з камерами дуже ефективна . Дивно, що цього не зробили раніше. Дійсно, в умовах війни при дефіциті персоналу це дієве рішення", - розповідає в.о. завідувача кафедри автоматизації і телекомунікацій Донецького національного технічного університету Валерій Поцепаєв.

Звісно, це і зменшення кількості людей, що працюють в цій системі. При цьому тепер на кожному такому пересипі можуть працювати і жінки. При підземній роботі з пільговим стажем та повним соціальним пакетом - це одне з більш безпечних та чистих місць під землею.

Деталі - в сюжеті ТК "Орбіта"